Qu'est-ce que la fumée de silice condensée?

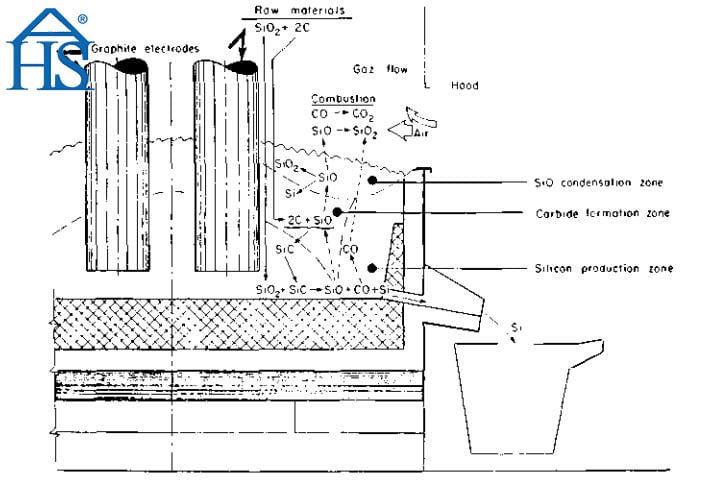

La fumée de silice condensée est un sous-produit de la fabrication du silicium ou de divers alliages de silicium qui sont produits dans ce que l'on appelle “fours électriques à arc submergé”.

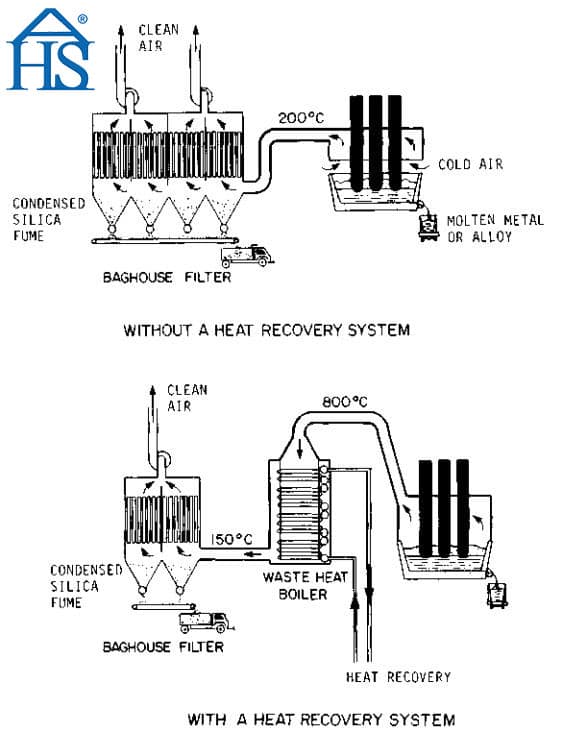

Les particules de fumée de silice condensée semblent être formées par l'oxydation et la condensation du sous-oxyde de silicium gazeux, SiO, qui se forme dans la zone de réaction. Lorsque des particules de fumée de silice condensée solidifiée sont entraînées par le gaz de réaction ou le mélange gaz de réaction-air provenant du four, ils sont collectés dans un système de dépoussiérage, generally in fabric bag filters.

As in many other highly technological industries, the silicon alloy producers have developed a whole range of specific products for specialized applications. En outre, the customer’s specifications for silicon alloys have become more demanding so that a given producer must use different raw materials to produce a certain type of alloy. As different types of silicon alloys have been produced in submerged electric arc furnace, il y a eu en conséquence différents types de fumée de silice condensée, tout comme il y a eu différents types de cendres volantes et de scories, selon le type de charbon brûlé ou le type de minerai de fer traité.

Production de fumée de silice condensée

L'utilisation de copeaux de bois dans la charge peut également influencer dans une certaine mesure la composition chimique de la fumée de silice condensée, surtout sa teneur en carbone, ainsi que la perte au feu (lettre d'intention) et la teneur en alcali.

La conception du four, avec ou sans système de récupération de chaleur, non seulement influence la couleur de la fumée de silice condensée, mais aussi sa composition chimique, surtout sa teneur en carbone. Lorsque le four est équipé d'un système de récupération de chaleur, les gaz quittent le haut du four à environ 800 °C, de sorte que la majeure partie du carbone est entièrement brûlée.. Dans un four traditionnel, les gaz quittent le four à environ 200°C de sorte que les particules de carbone non brûlées et certains copeaux de bois seront collectés dans le filtre à manche avec de la fumée de silice condensée.

en outre, la composition chimique du quartz et du charbon, les deux composants majeurs de la charge du four à arc électrique submergé, influence dans une certaine mesure la composition chimique de la fumée de silice condensée. Bien que ces matériaux soient généralement de haute pureté, ils doivent être très soigneusement sélectionnés et contrôlés.

Généralement, à mesure que la quantité de silicium augmente dans le produit final, le niveau d'impuretés chimiques dans la fumée de silice condensée diminue.

Avantages de la fumée de silice condensée dans le béton

1. Propriétés chimiques et physiques très stables

Fumée de silice condensée sert de charge neutre avec des propriétés incroyablement stables, à la fois chimique et physique. Il ne contient pas d'eau cristalline, ne participe pas à la réaction de durcissement, et n'affecte en rien le processus de réaction.

2. Augmentation de la conductivité thermique

Non seulement la fumée de silice peut augmenter la conductivité thermique, mais il peut également améliorer l'ignifugation et modifier la vitesse d'adhérence.

3. Bonne performance d'adsorption

Fumée de silice a une bonne performance d'adsorption, ainsi qu'une bonne infiltration pour divers types de résine. en outre, il est facile à mélanger sans phénomène d'agglomération.

4. Réduction des précipitations et stratification

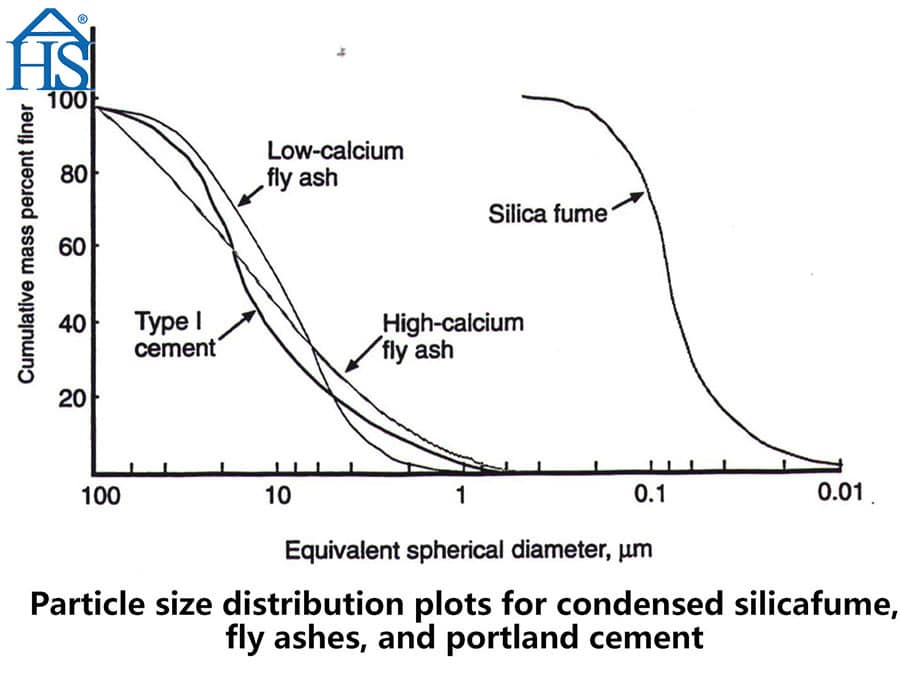

En raison de sa distribution raisonnable et de sa granulométrie fine, la fumée de silice peut efficacement éliminer la stratification et réduire les précipitations.

5. Force améliorée

La distribution granulométrique raisonnable des fumées de silice assure une bonne dureté, forte densification, et grande résistance à l'usure. L'ajout de fumée de silice au béton peut améliorer la résistance à l'usure, résistance à la compression, et résistance à la traction des produits durcis. en outre, la résistance à l'abrasion peut être augmentée par 0.5-2.5 fois.

6. Isolation améliorée

La fumée de silice présente une poudre de silicium pur avec une faible quantité d'impuretés. En tant que tel, it possesses stable chemical and physical properties that ensure good arc resistance and insulation of the curing material.

7. Coûts globaux réduits

La masse volumique apparente de la fumée de silice varie entre 0.2 et 0.8 ou 1.0 et 2.2. Lorsqu'il est utilisé comme matériau de remplissage polymère, la microsilice peut réduire le coût total du produit en économisant la quantité de polymère et en minimisant la quantité de charge.

8. Résistance à la corrosion améliorée

La fumée de silice est composée de silice, ou SiO2, qui est un matériau inerte. Cela signifie que la fumée de silice ne réagit pas avec la plupart des alcaloïdes ou des acides, et la poudre de silicium est uniformément répartie sur la surface des objets. En tant que tel, la fumée de silice contribue à améliorer la résistance à la cavitation et à la corrosion en 3 à 16 fois.

9. Période d'induction raccourcie

L'ajout de fumée de silice au béton peut raccourcir la période d'induction et fournir une résistance précoce.

10. Prévention des fissures

La fumée de silice peut réduire le pic de température atteint lors de la réaction de durcissement de la résine époxy. en outre, il réduit le taux de retrait et le coefficient de dilatation linéaire dans le béton solidifié, réduisant ainsi la contrainte interne et empêchant la fissuration.

11. Résistance au gel améliorée

Le module d'élasticité relatif de la microsilice n'est que 10 à 20 pour cent après 300-500 cycles de gel-dégel. À la fois, le module d'élasticité moyen du béton usuel est 30 à 73 pour cent après 25-50 cycles. En tant que tel, l'ajout de microsilice au béton peut améliorer considérablement sa résistance au gel.

Fournisseur de fumée de silice condensée

Abrasifs supérieurs du Henan est l'un des plus grands fournisseurs de fumée de silice en Chine, nous fournissons de la fumée de silice à de nombreuses entreprises célèbres à travers le monde, comme sika, Soit, etc. Nous pouvons fournir densifié et fumée de silice non densifiée avec 85%-99% teneur en silice.Nous pouvons également produire selon vos besoins. La machine est automatiquement emballée et filtrée par un tamis, afin qu'aucun débris ne soit mélangé. Nous sommes la seule usine de fumée de silice en Chine qui utilise un emballage de machine.

N'hésitez pas à nous contacter pour les dernières 2023 cotation de la fumée de silice.

E-mail:sales@superior-abrasifs.com

Whatsapp:+86-18638638803