¿Qué es el humo de sílice condensado??

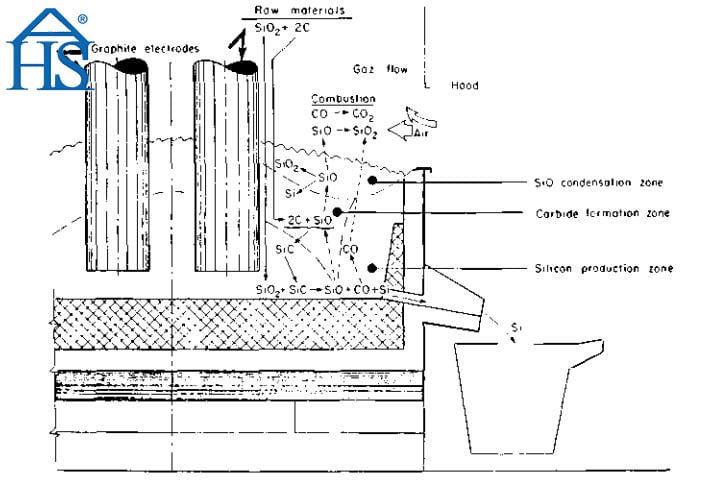

El humo de sílice condensado es un subproducto de la fabricación de silicio o de diversas aleaciones de silicio que se producen en los llamados “hornos electricos de arco sumergido”.

Las partículas de humo de sílice condensado parecen estar formadas por la oxidación y condensación del subóxido de silicio gaseoso., SiO, que se forma en la zona de reacción. Cuando las partículas de humo de sílice condensado y solidificado son arrastradas por el gas de reacción o la mezcla de aire y gas de reacción proveniente del horno, se recogen en un sistema de desempolvado, generalmente en filtros de bolsa de tela.

Como en muchas otras industrias altamente tecnológicas, los productores de aleaciones de silicio han desarrollado toda una gama de productos específicos para aplicaciones especializadas. Es más, las especificaciones del cliente para las aleaciones de silicio se han vuelto más exigentes, por lo que un productor determinado debe utilizar diferentes materias primas para producir un determinado tipo de aleación. Como se han producido diferentes tipos de aleaciones de silicio en horno de arco eléctrico sumergido, ha habido correspondientemente diferentes tipos de humo de sílice condensado, así como ha habido diferentes tipos de cenizas volantes y escorias, según el tipo de carbón quemado o el tipo de mineral de hierro procesado.

Producción de humo de sílice condensado

El uso de astillas de madera en la carga también puede influir en cierta medida en la composición química del humo de sílice condensado., especialmente su contenido de carbono, y también la pérdida por ignición (LOI) y el contenido de álcali.

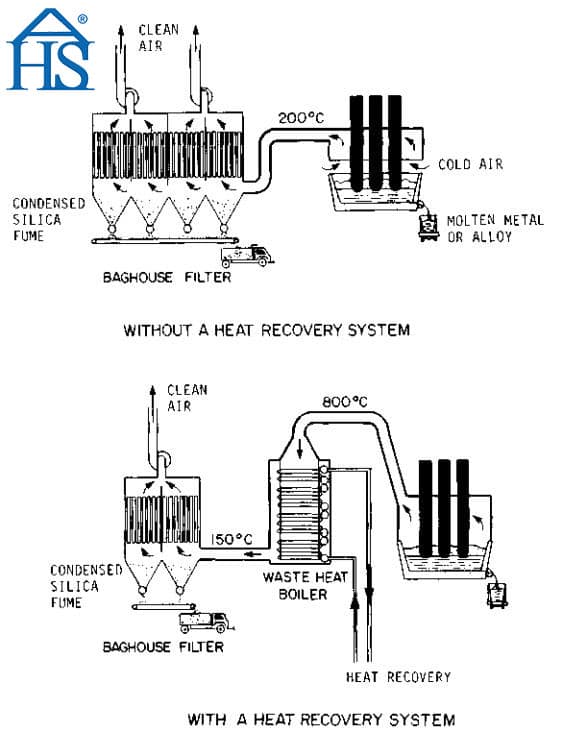

El diseño del horno., con o sin sistema de recuperación de calor, no solo influye en el color del humo de sílice condensado, sino también su composición química, especialmente su contenido de carbono. Cuando el horno está equipado con un sistema de recuperación de calor, los gases salen de la parte superior del horno a unos 800 °C para que la mayor parte del carbono se queme por completo.. En un horno convencional, los gases salen del horno a unos 200 °C, de modo que las partículas de carbono sin quemar y algunas astillas de madera se recogerán en la cámara de filtros con el humo de sílice condensado.

Además, la composicion quimica del cuarzo y el carbon, los dos componentes principales de la carga del horno de arco eléctrico sumergido, influye hasta cierto punto en la composición química del humo de sílice condensado. Aunque estos materiales son generalmente de alta pureza, tienen que ser cuidadosamente seleccionados y controlados.

En general, a medida que aumenta la cantidad de silicio en el producto final, disminuye el nivel de impurezas químicas en el humo de sílice condensado..

Ventajas del humo de sílice condensado en hormigón

1. Propiedades químicas y físicas muy estables

Humo de sílice condensado sirve como relleno neutro con propiedades increíblemente estables, tanto quimica como fisica. No contiene agua cristalina., no participa en la reacción de curado, y no afecta el proceso de reacción de ninguna manera.

2. Mayor conductividad térmica

El humo de sílice no solo puede aumentar la conductividad térmica, pero también puede mejorar la resistencia a la llama y cambiar la velocidad del adhesivo.

3. Buen rendimiento de adsorción

humo de sílice tiene un buen rendimiento de adsorción, así como una buena infiltración para varios tipos de resina. Además, es fácil de mezclar sin fenómeno de aglomeración.

4. Precipitación y estratificación reducidas

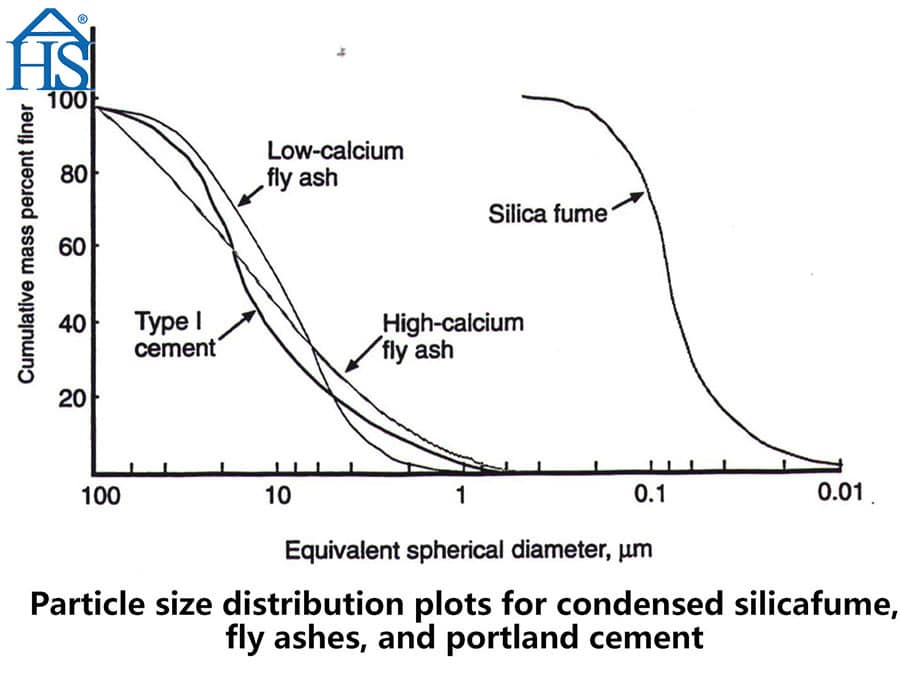

Debido a su distribución razonable y tamaño de grano fino, el humo de sílice puede eliminar eficazmente la estratificación y reducir la precipitación.

5. Fuerza mejorada

La distribución de tamaño razonable del humo de sílice asegura una buena dureza., fuerte densificación, y gran resistencia al desgaste. Agregar humo de sílice al concreto puede mejorar la resistencia al desgaste, fuerza compresiva, y resistencia a la tracción de los productos curados. Además, la resistencia a la abrasión se puede aumentar 0.5-2.5 veces.

6. Aislamiento mejorado

El humo de sílice presenta polvo de silicio puro con una baja cantidad de impurezas. Como tal, posee propiedades químicas y físicas estables que aseguran una buena resistencia al arco y aislamiento del material de curado.

7. Costos generales reducidos

La densidad aparente del humo de sílice oscila entre 0.2 y 0.8 o 1.0 y 2.2. Cuando se utiliza como material de relleno de polímero, la microsílice puede reducir el costo total del producto al ahorrar la cantidad de polímero y minimizar la cantidad de carga.

8. Resistencia a la corrosión mejorada

El humo de sílice está compuesto de sílice, o SiO2, que es un material inerte. Esto significa que el humo de sílice no reacciona con la mayoría de los alcaloides o ácidos., y el polvo de silicio se distribuye uniformemente sobre la superficie de los objetos. Como tal, El humo de sílice contribuye a mejorar la cavitación y la resistencia a la corrosión al 3 a 16 veces.

9. Período de inducción reducido

Agregar humo de sílice al concreto puede acortar el período de inducción y proporcionar una resistencia temprana.

10. Prevención de grietas

El humo de sílice puede reducir la temperatura máxima alcanzada durante la reacción de curado de la resina epoxi. Además, reduce la tasa de contracción y el coeficiente de expansión lineal en concreto solidificado, reduciendo así la tensión interna y evitando el agrietamiento.

11. Resistencia a las heladas mejorada

El módulo de elasticidad relativo de la microsílice es sólo 10 a 20 por ciento después 300-500 ciclos de congelación-descongelación. Al mismo tiempo, el módulo de elasticidad medio del hormigón habitual es 30 a 73 por ciento después 25-50 ciclos. Como tal, agregar microsílice al concreto puede mejorar significativamente su resistencia a las heladas.

Proveedor de humo de sílice condensado

Abrasivos superiores de Henan es uno de los mayores proveedores de humo de sílice en China, suministramos humo de sílice a muchas empresas famosas de todo el mundo, como sika, cualquiera, etc.. Podemos suministrar densificado y humo de sílice no densificado con 85%-99% contenido de sílice. También podemos producir según sus requisitos. La máquina es automáticamente empaquetada y filtrada por una pantalla, para que no se mezclen desechos. Somos la única fábrica de humo de sílice en China que utiliza embalaje de máquina.

No dude en contactarnos para conocer las últimas 2023 cotización de humo de sílice.

Correo electrónico:sales@superior-abrasives.com

WhatsApp:+86-18638638803