What is Condensed silica fume?

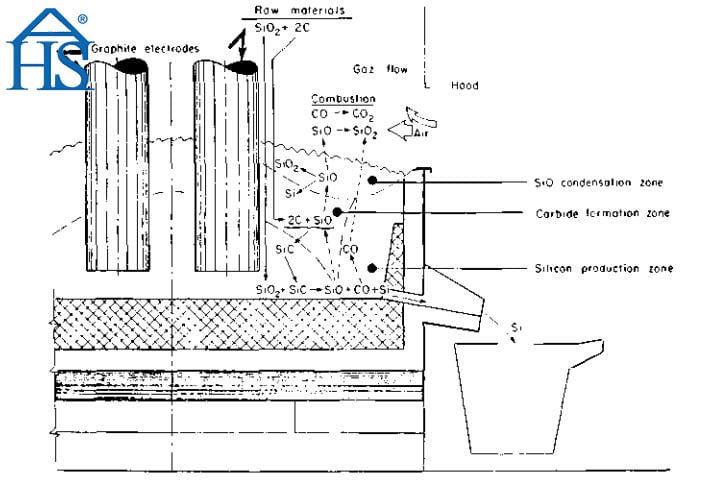

Condensed silica fume is a by-product of the manufacture of silicon or of various silicon alloys which are produced in so-called “submerged-arc electric furnaces”.

Condensed silica fume particles appear to be formed by the oxidation and condensa-tion of the gaseous silicon suboxide, SiO, which is formed in the reaction zone. When solidified condensed silica fume particles are entrained by the reaction gas or the reac-tion gas-air mixture coming from the furnace, they are collected in a dedusting system, generally in fabric bag filters.

As in many other highly technological industries, the silicon alloy producers have developed a whole range of specific products for specialized applications. Darüber hinaus, the customer’s specifications for silicon alloys have become more demanding so that a given producer must use different raw materials to produce a certain type of alloy. As different types of silicon alloys have been produced in submerged electric arc furnace, there have been correspondingly different types of condensed silica fume, just as there have been different types of fly ashes and slags, depending on the type of coal burned or the type of iron ore processed.

Production of Condensed Silica Fume

The use of wood chips in the burden can also influence to some extent the chemical composition of condensed silica fume, especially its carbon content, und auch der Glühverlust (LOI) und der Alkaligehalt.

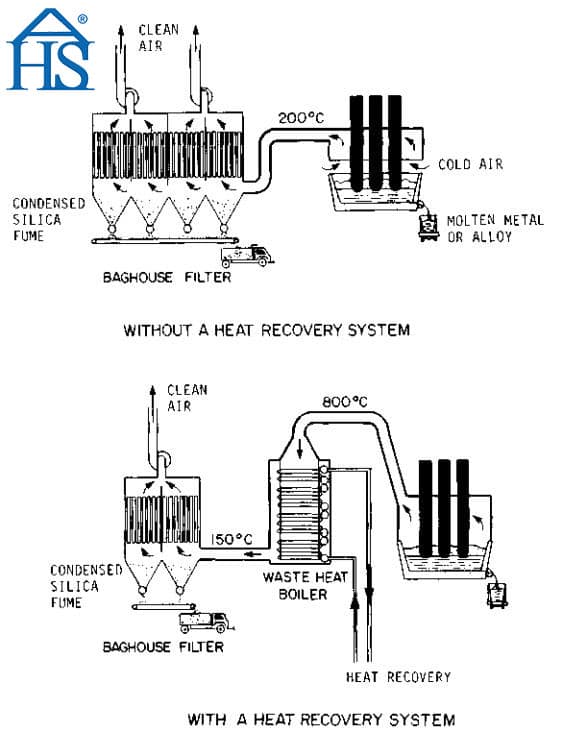

Das Design des Ofens, mit oder ohne Wärmerückgewinnungssystem, beeinflusst nicht nur die farbe von silikastaub, sondern auch seine chemische Zusammensetzung, especially its carbon content. Wenn der Ofen mit einem Wärmerückgewinnungssystem ausgestattet ist, verlassen die Gase den Ofen mit etwa 800 °C, sodass der größte Teil des Kohlenstoffs vollständig verbrannt wird. In einem herkömmlichen Ofen, Gase verlassen den Ofen bei etwa 200°C, so dass unverbrannte Kohlenstoffpartikel und einige Holzspäne in dem Beutelhaus mit kondensiertem Silicarauch gesammelt werden.

Zusätzlich, die chemische Zusammensetzung von Quarz und Kohle, die beiden Hauptkomponenten der Last des Elektrolichtbogenofens, beeinflusst bis zu einem gewissen Grad die chemische Zusammensetzung von kondensiertem Silikastaub. Obwohl diese Materialien im Allgemeinen von hoher Reinheit sind, sie müssen sehr sorgfältig ausgewählt und kontrolliert werden.

Im Allgemeinen nimmt mit zunehmender Siliziummenge im Endprodukt der Gehalt an chemischen Verunreinigungen im kondensierten Silikastaub ab.

Vorteile von kondensiertem Silicadampf in Beton

1. Sehr stabile chemische und physikalische Eigenschaften

Kondensierter Silica-Rauch dient als neutraler Füllstoff mit unglaublich stabilen Eigenschaften, sowohl chemisch als auch physikalisch. Es enthält kein kristallines Wasser, nimmt nicht an der Härtungsreaktion teil, und beeinflusst den Reaktionsprozess in keiner Weise.

2. Erhöhte Wärmeleitfähigkeit

Silikastaub kann nicht nur die Wärmeleitfähigkeit erhöhen, es kann aber auch die Flammhemmung verbessern und die Klebegeschwindigkeit verändern.

3. Gute Adsorptionsleistung

Silica-Rauch hat eine gute Adsorptionsleistung, sowie eine gute Infiltration für verschiedene Harzarten. Zusätzlich, es ist einfach, ohne Agglomerationsphänomen zu mischen.

4. Reduzierter Niederschlag und Schichtung

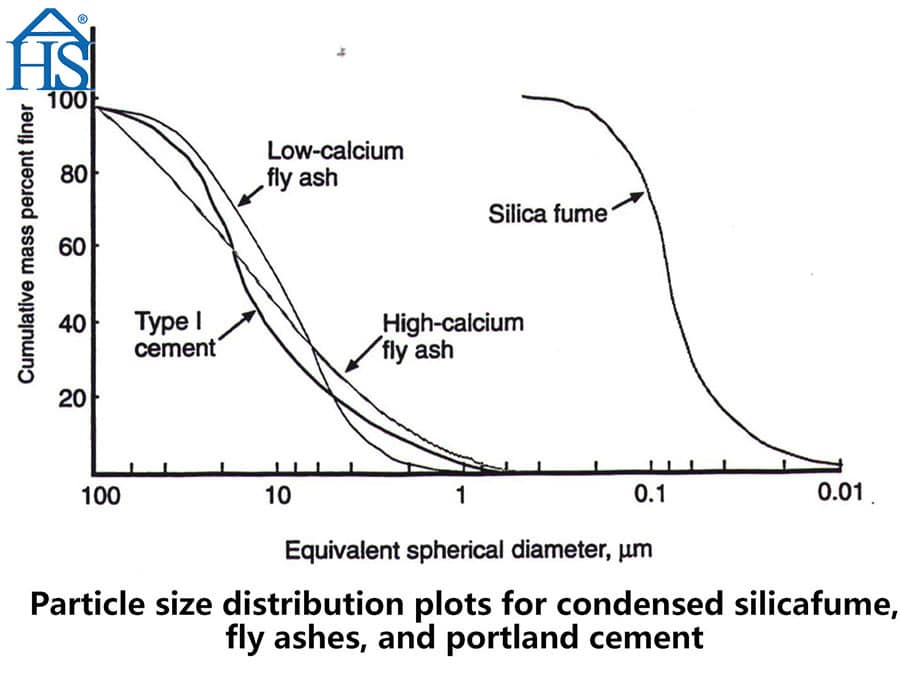

Aufgrund seiner angemessenen Verteilung und feinen Körnung, Silikastaub kann die Schichtung effektiv beseitigen und Niederschläge reduzieren.

5. Verbesserte Stärke

Die vernünftige Größenverteilung von Silikastaub sorgt für eine gute Härte, starke Verdichtung, und große Verschleißfestigkeit. Die Zugabe von Silikastaub zu Beton kann die Verschleißfestigkeit verbessern, Druckfestigkeit, und Zugfestigkeit von ausgehärteten Produkten. Zusätzlich, die Abriebfestigkeit kann dadurch erhöht werden 0.5-2.5 mal.

6. Verbesserte Isolierung

Silikastaub stellt reines Siliziumpulver mit einer geringen Menge an Verunreinigungen dar. Als solche, it possesses stable chemical and physical properties that ensure good arc resistance and insulation of the curing material.

7. Reduzierte Gesamtkosten

Die Schüttdichte von Silikastaub liegt zwischen 0.2 und 0.8 oder 1.0 und 2.2. Bei Verwendung als polymeres Füllmaterial, Microsilica kann die Gesamtkosten des Produkts senken, indem es die Polymermenge einspart und die Beladungsmenge minimiert.

8. Verbesserte Korrosionsbeständigkeit

Silica-Rauch besteht aus Silica, oder SiO2, das ist ein inertes Material. Das bedeutet, dass Silikastaub nicht mit den meisten Alkaloiden oder Säuren reagiert, und das Siliziumpulver wird gleichmäßig über die Oberfläche von Objekten verteilt. Als solche, Silikastaub trägt zu einer verbesserten Kavitations- und Korrosionsbeständigkeit bei 3 zu 16 mal.

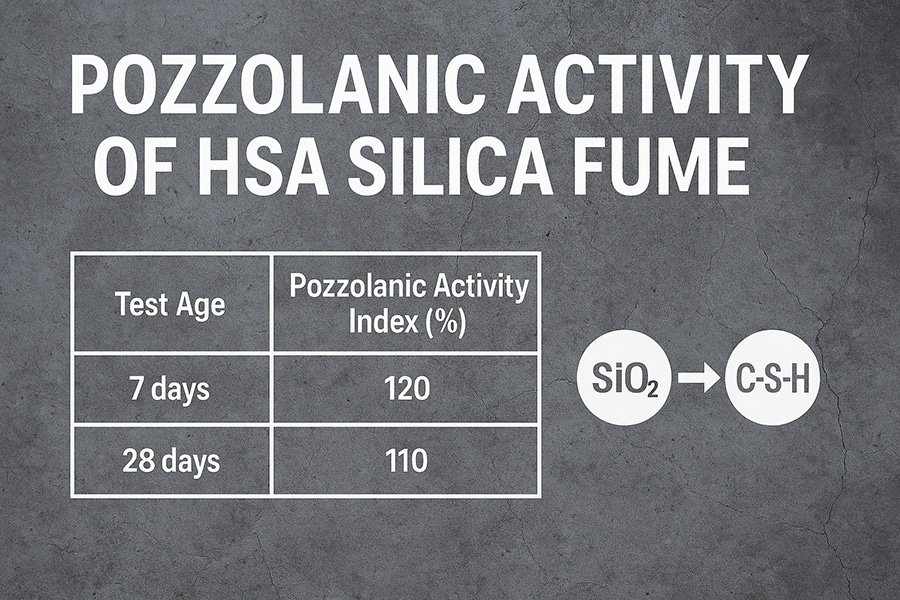

9. Verkürzte Induktionsperiode

Die Zugabe von Silikastaub zu Beton kann die Induktionszeit verkürzen und für eine Frühfestigkeit sorgen.

10. Rissprävention

Silikadämpfe können die Spitzentemperatur reduzieren, die während der Härtungsreaktion von Epoxidharz erreicht wird. Zusätzlich, es reduziert die Schwindrate und den linearen Ausdehnungskoeffizienten im verfestigten Beton, wodurch die innere Spannung reduziert und Rissen vorgebeugt wird.

11. Verbesserte Frostbeständigkeit

Der relative Elastizitätsmodul von Mikrosilika ist nur 10 zu 20 Prozent nach 300-500 Frost-Tau-Zyklen. Zur selben Zeit, der durchschnittliche Elastizitätsmodul von gewöhnlichem Beton ist 30 zu 73 Prozent nach 25-50 Fahrräder. Als solche, Die Zugabe von Mikrosilika zu Beton kann seine Frostbeständigkeit erheblich verbessern.

Lieferant für kondensierten Silikadampf

Henan überlegene Schleifmittel ist einer der größten Anbieter von Silikastaub in China, Wir liefern Silikastaub an viele berühmte Unternehmen auf der ganzen Welt, wie Sika, entweder, etc. Wir können verdichtete und liefern undensierter Silikastaub mit 85%-99% Kieselsäuregehalt. Wir können auch nach Ihren Wünschen produzieren. Die Maschine wird automatisch verpackt und durch ein Sieb gefiltert, damit keine Rückstände eingemischt werden. Wir sind die einzige Silica-Fabrik in China, die Maschinenverpackungen verwendet.

Zögern Sie nicht, uns für die neuesten Informationen zu kontaktieren 2023 Zitat von Silikastaub.

Email:sales@superior-abrasives.com

Whatsapp:+86-18638638803